Hvordan teste holdbarheten til materialer for å sikre stabiliteten og komforten til ergonomiske stoler ved langvarig bruk?

Når man diskuterer hvordan man kan sikre at våre ergonomiske stoler kan opprettholde en stabil struktur og gi kontinuerlig komfort ved langvarig bruk, er tekniske hensyn og materialholdbarhetstesting spesielt viktig. Som en av få møbelprodusenter i Kina som har både sprøytestøping og støpeverksteder, er vi godt klar over viktigheten av å kontrollere materialkvaliteten fra kilden, optimalisere produksjonsprosessene og implementere strenge testprosesser for å skape ergonomiske stoler av høy kvalitet.

Materialvalg og kvalitetskontroll

1. Innkjøp av høykvalitets råvarer

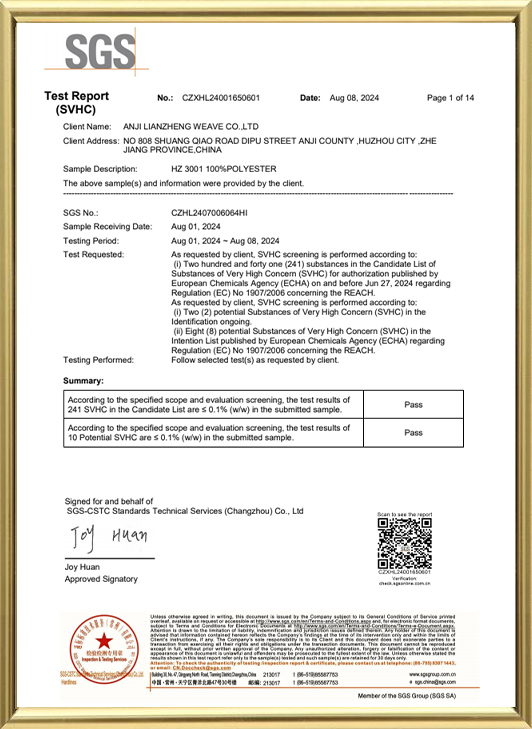

Vi fokuserer på å velge råvarer som oppfyller internasjonale standarder fra hele verden. For kjernekomponentene i ergonomiske stoler, som seter, ryggstøtter og armlener, bruker vi høystyrke, høyelastisitet, slitesterkt polyuretanskum (PU) eller minneskum, som ikke bare effektivt kan spre trykket og forbedre komforten til langtidssitting, men har også god spenst for å opprettholde en stabil form ved langvarig bruk. Samtidig er rammematerialet laget av høykvalitets kaldvalsede stålplater eller aluminiumslegeringer, som er spesialbehandlet for å forbedre deres korrosjonsmotstand og bæreevne.

2. Presisjonsproduksjon i sprøytestøpeverkstedet

I sprøytestøpeverkstedet bruker vi avansert sprøytestøpingsteknologi for nøyaktig å kontrollere temperatur, trykk og injeksjonstid for å sikre dimensjonsnøyaktigheten og overflatekvaliteten til hver komponent. Spesielt for nøkkelkoblingene til stolen, som femstjernes føtter og gassstenger, bruker vi høystyrke nylon eller ABS materialer for sprøytestøping. Disse materialene er ikke bare lette i vekt og høye i styrke, men også slitesterke og korrosjonsbestandige, noe som gir en solid garanti for den generelle stabiliteten til stolen.

Optimalisering av produksjonsprosessen

1. Presisjonsmontering og feilsøking

På hjulverkstedet produserer vi høykvalitets hjul laget av slitesterkt gummi eller polyuretanmaterialer for å sikre stabiliteten og stillheten til stolen under bevegelse. Under monteringsprosessen bruker vi en kombinasjon av nøyaktig automatisert utstyr og manuell finjustering for å sikre presis dokking og stramming av hver komponent, noe som reduserer løshet eller unormal støy forårsaket av feil montering.

2. Kvalitetskontroll og overvåking

Det er flere kvalitetsinspeksjonspunkter på produksjonslinjen. Fra innføring av råvarer til levering av ferdige produkter, gjennomgår hver lenke streng kvalitetskontroll. Vi bruker avansert testutstyr, som trekoordinatmålemaskiner og strekktestmaskiner, for å kvantitativt evaluere nøkkelindikatorer som produktets dimensjonsnøyaktighet, bæreevne og holdbarhet, for å sikre at hvert produkt oppfyller eller overgår industristandarder.

Holdbarhetstestmetode

1. Simulert brukstest

For å verifisere holdbarheten til ergonomiske stoler under langvarig bruk, har vi designet et komplett sett med simulerte brukstestløsninger. Robotarmen simulerer vekten og bevegelsen til menneskekroppen, og utfører kontinuerlig og høy intensitet sitting, rotasjon, løfting og andre operasjoner på stolen for å evaluere stolens bæreevne, holdbarhetssyklus og strukturelle stabilitet. Samtidig simulerer vi også brukergrupper med ulik vekt for å sikre bred anvendelighet av produktet.

2. Ekstremt miljøtest

I tillegg til konvensjonelle brukstester, tester vi også stolen under ekstreme temperatur- og fuktighetsforhold for å evaluere ytelsen til materialet i tøffe miljøer. Disse testene inkluderer høytemperaturaldringstester, lavtemperaturskjørhetstester og fuktighetssyklustester for å sikre at stolen kan opprettholde stabil ytelse og komfortabel opplevelse under forskjellige klimatiske forhold.

3. Fatigue life test

Spesielt for nøkkelkomponenter i stolen, som løftemekanismer og roterende aksler, har vi utført utmattelseslevetidstester. Gjennom titusenvis av kontinuerlige løfte- eller rotasjonsoperasjoner, blir slitasje- og ytelsesendringene til komponentene observert og registrert for å forutsi den faktiske levetiden til produktet, og designet eller materialet er optimert og forbedret tilsvarende.

Kombinere selskapets fordeler for å forbedre produktets konkurranseevne

1. Integrerte produksjonsfordeler

Med de integrerte produksjonsmulighetene til sprøytestøpeverkstedet og støpeverkstedet, kan vi direkte kontrollere produksjonsprosessen av nøkkelkomponenter og sikre kvaliteten og konsistensen til produktene fra kilden. Denne vertikalt integrerte produksjonsmodellen forkorter ikke bare forsyningskjeden og reduserer kostnadene, men øker også hastigheten på å reagere på markedsendringer, slik at vi kan lansere nye produkter som møter markedets etterspørsel raskere.

2. Teknologisk innovasjon og designledelse

Vi har et profesjonelt designteam og erfarne teknikere som hele tiden utvikler og innoverer, og kombinerer ergonomiske prinsipper med avansert materialteknologi for å designe produkter som er både vakre og praktiske. Samtidig samarbeider vi aktivt med kjente designere i inn- og utland for å introdusere banebrytende designkonsepter og forbedre markedskonkurranseevnen til produktene våre.

3. Komplett ettersalgsservicesystem

Vi er godt klar over viktigheten av ettersalgsservice for kundetilfredshet. Derfor har vi etablert et komplett ettersalgsservicesystem for å tilby et komplett spekter av tjenester som rask respons, profesjonelt vedlikehold og regelmessige returbesøk for å sikre at eventuelle problemer som kundene møter under bruk kan løses i tide. I tillegg gir vi også tre års produktkvalitetsgaranti, slik at kundene kan kjøpe trygt og bruke med komfort.

Gjennom streng materialvalg og kvalitetskontroll, optimaliserte produksjonsprosesser, vitenskapelige holdbarhetstestingsmetoder, og å gi full spill til selskapets integrerte produksjon, teknologiske innovasjon og designlederskap, har vi med suksess skapt en ergonomisk stol som er både slitesterk og komfortabel. Denne innsatsen har ikke bare forbedret markedskonkurranseevnen til produktene våre, men har også vunnet tillit og ros fra kundene våre.